自動3Dデータ評価システムとは

SOLIZEオンライン3Dプリント独自のサービス「自動3Dデータ評価システム」について詳しく紹介いたします。

自動3Dデータ評価システムとは、お客様がアップロードされた3Dデータに対し、3Dプリントが可能か評価を行うSOLIZEオンライン3Dプリント独自のサービスです。

評価内容が3Dプリントに適さない場合などは、評価内容を参考にお客様ご自身で3Dデータの修正を行うことができます。

自動3Dデータ評価システムの特徴

- SOLIZEオンライン3Dプリントにおける3Dプリント時の材料毎の形状再現性を評価

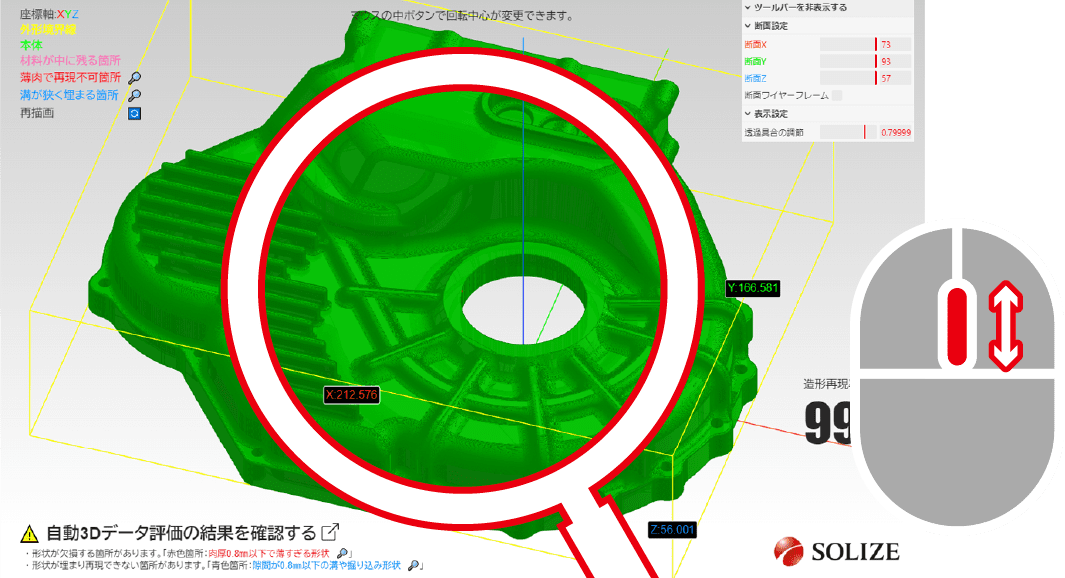

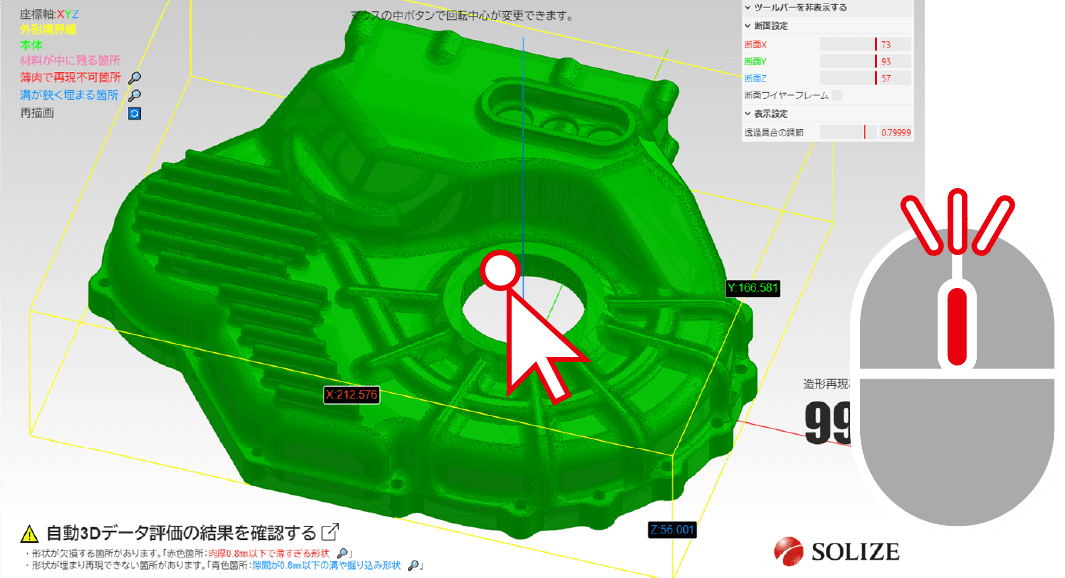

- 評価結果をリアルタイムにブラウザ上の3Dビューワーに表示

- 造形懸念箇所を3D表示

- 造形再現率を数値化

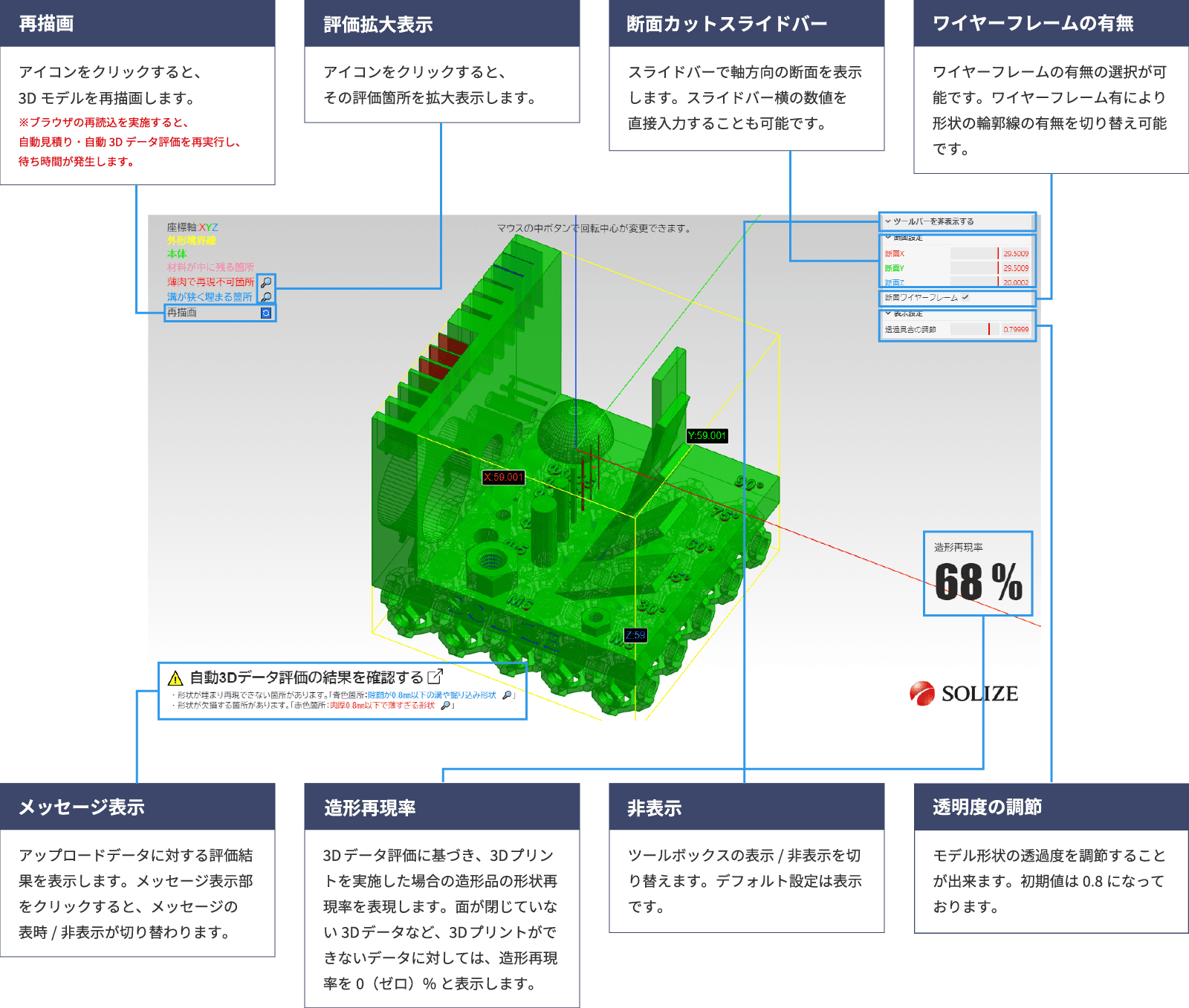

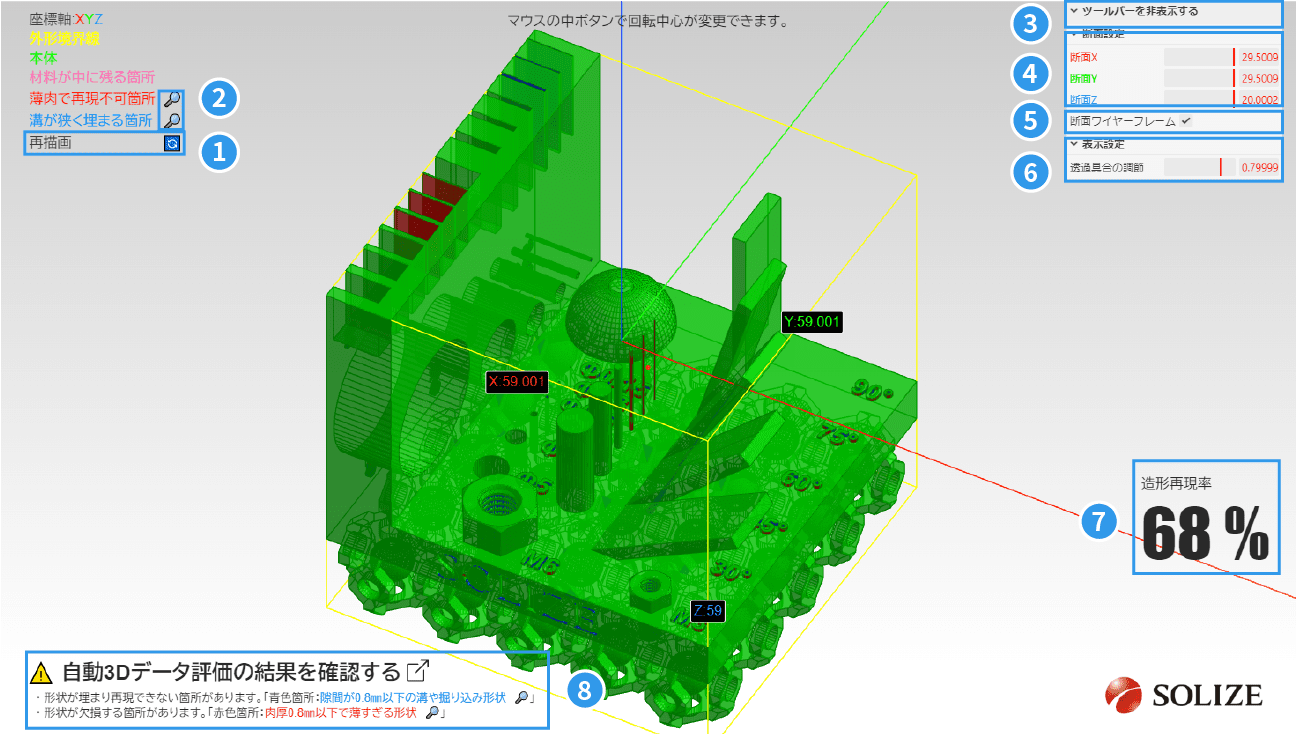

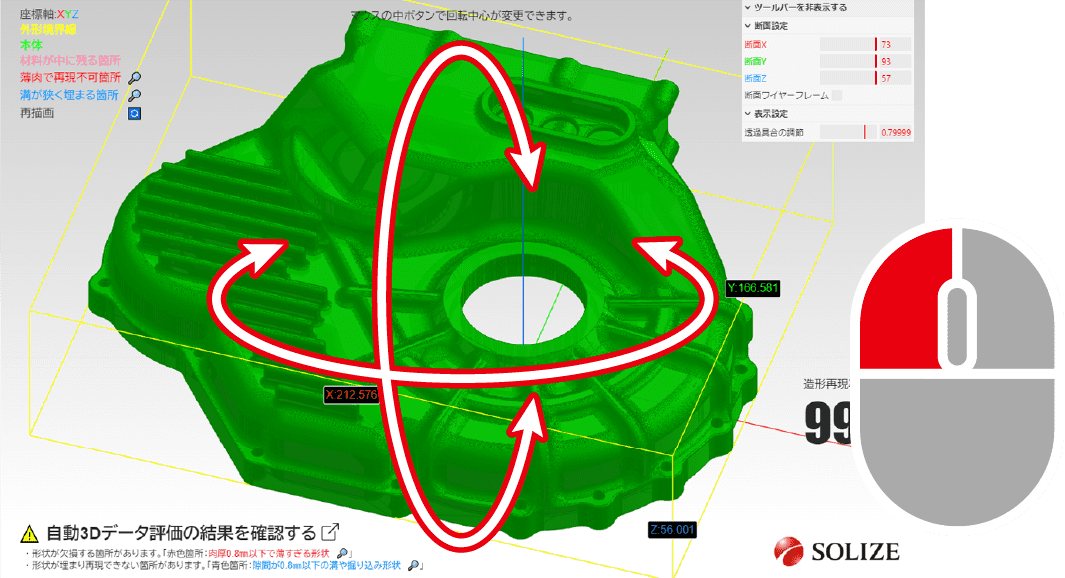

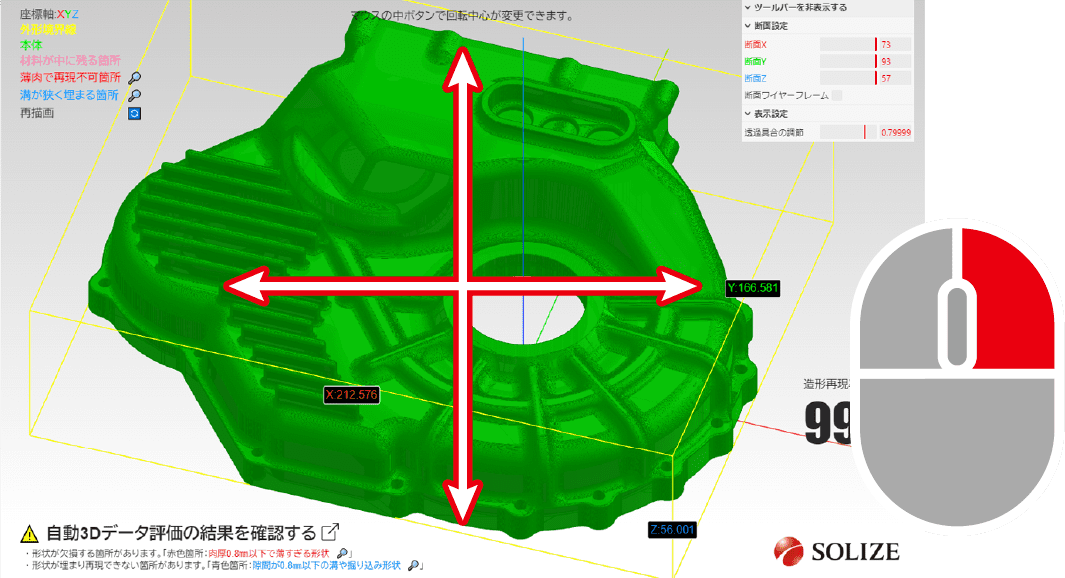

※自動3Dデータ評価システムのビューワーの操作方法や見方に関しては、下記をご参照ください。

自動3Dデータ評価システムの確認手法について

以下の2通りの手法から、3Dデータに対する評価結果を確認してください。

- ビューワー

- 造形再現率

確認手法01:ビューワー

ビューワーでは、3Dプリンタならではの技術限界でデータ通りの再現に懸念がある箇所を色付けにて提示します。形状再現への懸念は、下記3つの評価項目からなります。以下の数値は一例になります。材料毎で再現懸念は変わります。

※以下の数値は一例になります。材料毎に再現懸念は変わります。詳しくはこちら

-

1.薄肉・微細凸

表示色:赤色

懸念事項:薄すぎて形状が消える

対処法:0.8mm以上に肉増し -

2.溝・微細凹

表示色:青色

懸念事項:狭すぎて溝が埋まる

対処法:0.8mm以上の隙間を空ける -

3.中空構造

表示色:ピンク色

懸念事項:材料が中に残る

対処法:樹脂抜き穴を作る

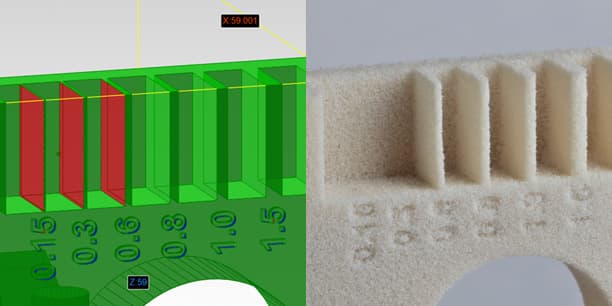

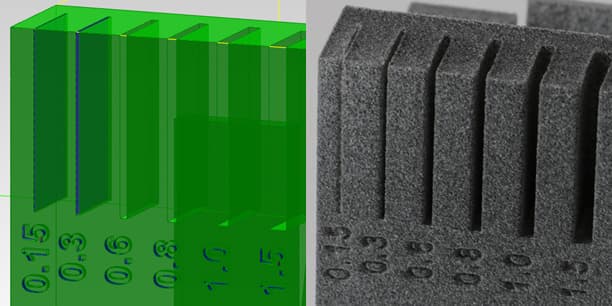

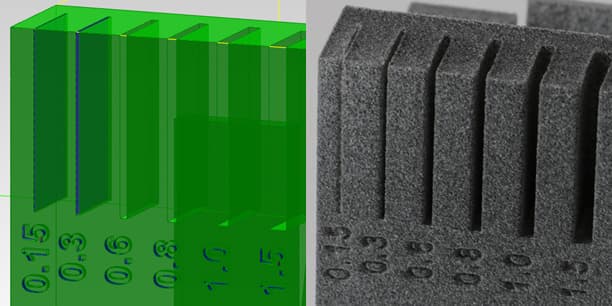

薄肉・微細凸

-

凸部分が薄く、丸々造形されていないのがわかります。

評価内容について

表示色:赤色

懸念事項:3Dプリントされた際、薄いため形状が消える可能性が高い

対処法:形状の厚みを0.8mm以上になるように肉増し

- 発生原因・理由

- 3Dプリンターで再現できない、もしくは再現できても非常に脆く破損の可能性が高いため。

※造形方向や材料の特性により、形状再現性や破損の可能性の度合いは異なります。

※再現されなくても問題ない場合は、3Dデータの修正は必要ありません。

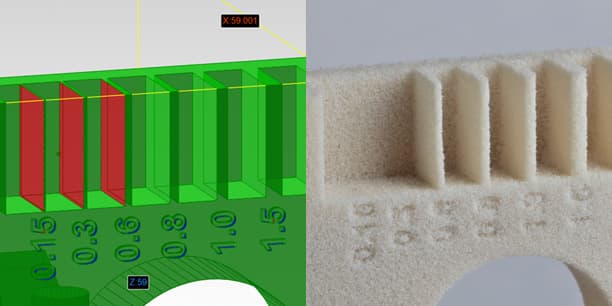

溝・微細凹

-

溝部分が狭いため、材料で埋まっています。

評価内容について

表示色:青色

懸念事項:3Dプリントされた際、溝が狭かったり穴が浅すぎると形状が埋まる可能性が高い

対処法:0.8mm以上になるように隙間を空ける、穴を深くする

- 発生原因・理由

- 造形時の熱の影響で余分に硬化したり、材料が詰まるなどの事象が発生する可能性が高いため。

※造形方向や材料の特性により、形状再現性や破損の可能性の度合いは異なります。

※再現されなくても問題ない場合は、3Dデータの修正は必要ありません。

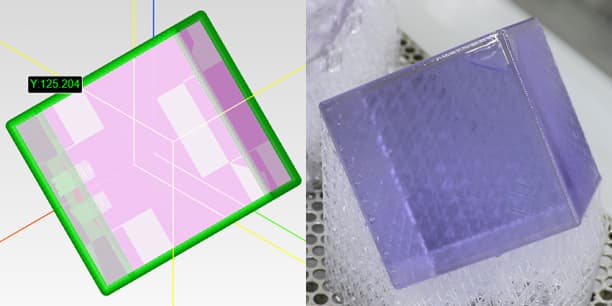

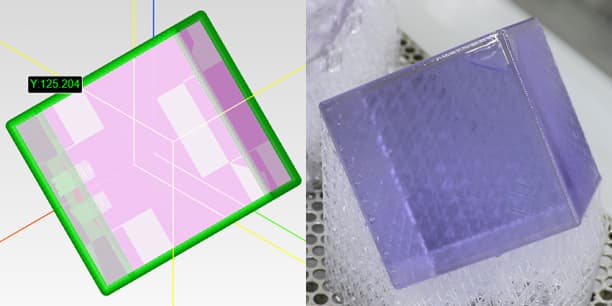

中空構造

-

内部が空洞のまま完全に閉じられていると内部に余分な材料が残ってしまうため、基本的には樹脂抜き穴を作って対処する必要があります。

評価内容について

表示色:ピンク色

懸念事項:造形品内部が空洞になっている

対処法:造形方式により異なる

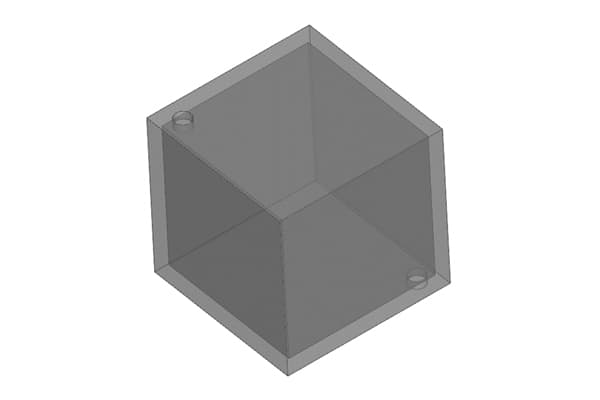

中空構造の造形方式ごとの対処法について

- 光造形(SLA)、光造形(Figure 4®)の場合

-

該当材料:ABSライク、透明材料、PRO-BLK10

内部を中空にしたい場合 直径5mmの樹脂抜き穴を対角位置に設けて下さい。肉厚は3mm以上にして下さい。 内部中空の再現に拘っていない場合 肉厚3mm以上であれば、3Dデータの修正は必要ございません(全て硬化して造形を行います)。 ※内部に未硬化樹脂が残ると安全性に問題があるため、3Dデータの内容次第でご発注をお断りする場合がございます。

- 粉末造形(HP Jet Fusion)、粉末造形(SLS)の場合

-

該当材料:PA12、PP、PA、ゴムライク

内部を中空にしたい場合 直径5mmの樹脂抜き穴を対角位置に設けて下さい。肉厚は3mm以上にして下さい。 内部中空の再現に拘っていない場合 47mm×47mm×47mm以下の中空であれば、全て固めて造形・納品致します。

47mm×47mm×47mm以上の中空の場合は、粉閉じ込めを行うため肉厚3mm以上にしてください(樹脂抜き穴は不要です)。※変形の可能性が高いため、材料を全て固めることはできません。

これらの対処法の詳細については3Dデータ作成のポイントも併せてご覧ください。

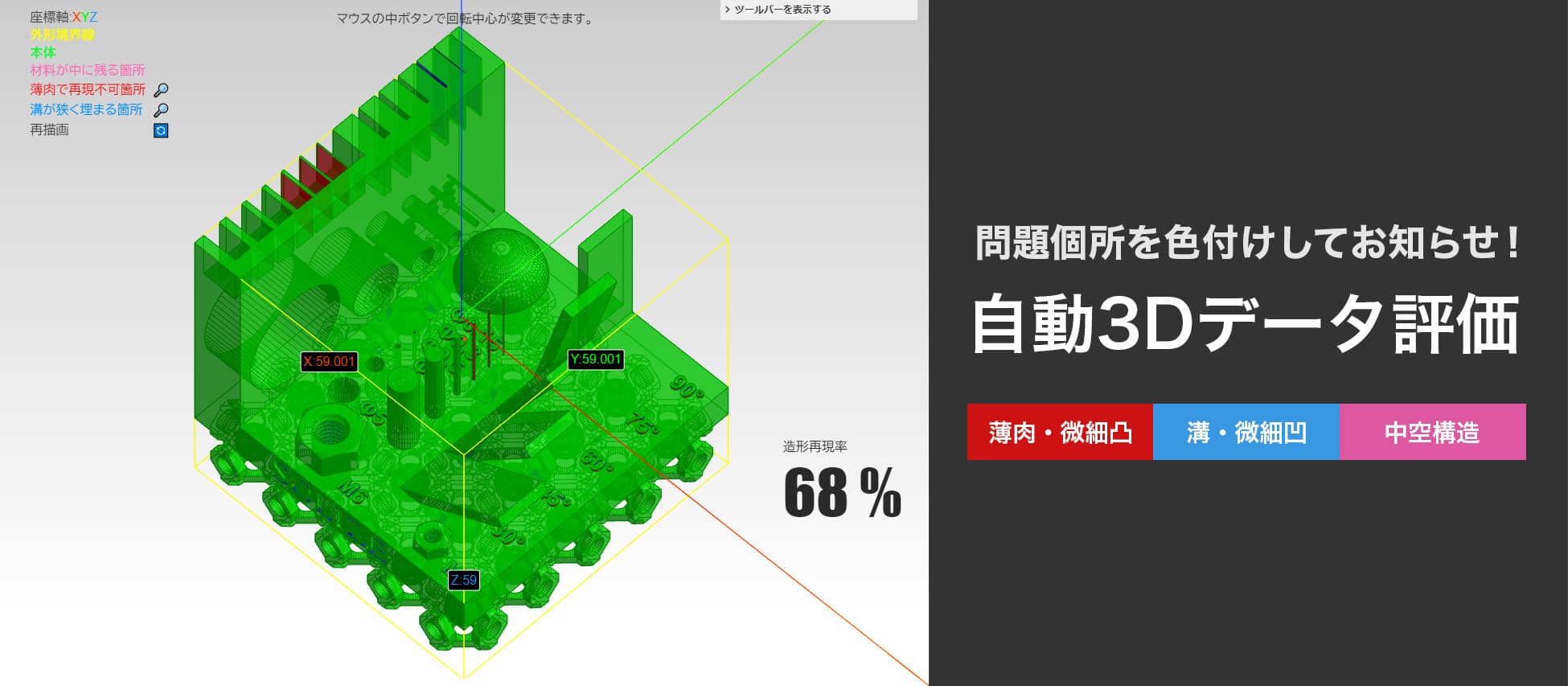

確認手法02:造形再現率

造形再現率とは、お客様がアップロードされた3Dデータに対し、SOLIZEオンライン3Dプリントで3Dプリントした場合の形状の再現率を示したものです。

この数値は、3Dデータのエラー状態と造形における形状再現の懸念点の抽出結果を基に、SOLIZEの造形経験からなるAIが算出します。

造形再現率の数値が示す内容について

| 0%の場合 | アップロードされた3Dデータにエラーがあり、3Dプリントができないことを示します。 3Dデータのエラーに対し、システムはデータ修復を施します。しかし、エラー修復を実施することで元の形状を壊してしまう場合やエラー修復機能の限界を超えた場合、エラー修復不可(=0%)と判断します。 |

|---|---|

| 1~100%の場合 | 形状全体に対する造形再現の割合を示します。 この数値は造形品の品質を保証するものではございません。そのため、『○○%以上であれば品質課題は無い』と定義することはできない点にご注意ください。 |

※造形再現率が60%未満の場合、ご発注いただくことはできません。ご了承ください。

各材料の形状再現閾値

材質毎により、形状再現可能な閾値が異なります。詳細は、下の表を御参照ください。(保証値ではなく、目安となる旨、ご了承ください。)

| 再現可能肉厚 | 再現可能溝幅 | ||

|---|---|---|---|

| 光造形(SLA) | ABSライク(白) | 0.7mm以上 | |

| 透明 | |||

| 光造形(Figure 4®) | PRO-BLK10(黒) | 0.4mm以上 | |

| 粉末造形(SLS) | PP(白) | 0.8mm以上 | |

| PA(白) | |||

| 粉末造形(HP Jet Fuison) | PA12(グレー) | 0.5mm以上 | |

| インクジェットUV硬化 | アクリル(不透明) | 0.4mm以上 | |

自動3Dデータ評価システムご利用時の注意点

自動3Dデータ評価システムは、品質を完全に保証するためのものではありません。

造形再現率も評価結果を数値化したものです。あくまで予測値であるため、目安としてご利用ください。

また、下記事項は3Dプリンタの特性上起こりうるものになるため、自動3Dデータ評価システムでは検出できません。

自動3Dデータ評価システムで検出できない事項

- 造形時にかかる熱による反り・変形

- 寸法のぶれ

- 積層段差による再現性

- サポート構造による造形品への影響

- 極めて微細な段差

3Dプリンタの特性を理解したデータ作成を行うと、よりスムーズに、良いものづくりをすることができます。下記ページも必ずご覧いただいた上でご発注いただきますよう、お願い申し上げます。

より詳細なデータ確認をお求めの方へ

自動3Dデータ評価システムで検出不可能な箇所含む詳細な確認をお求めの場合は、SOLIZE 3Dプリント試作品製作にて承ります(SOLIZEオンライン3Dプリントよりも高めの価格設定となりますのでご注意ください)。