たいていのデータには、どこかしら細かい形状部分があるはずです。

よく「神は細部に宿る」と言われますけど、こういう細かい部分を上手く

再現出来れば、品質はやっぱり一段上がります。

それに、後加工を想定してる場合なら、無駄な手間を省くことに繋がったりします。

何かとお得な情報満載ですので、がんばって最後までついてきてくださいね!

では早速、微細形状から行きましょう。

一口に微細形状と言っても、出力する機械によって再現限界が変わってきます。

SOLIZEオンライン3Dプリントで主に取り扱っている造形機は、大きく分けて

- 粉末造形

- 光造形

この二種類です。(その他、HD3500やウッドライクなどもありますが)

このうち、形状再現度が高いのは、光造形です。

条件にもよりますが、0.3mm〜0.5mm程度の形状なら再現される可能性はあります。

(※形状の再現を保証するものではありません)

SOLIZEオンライン3Dプリント「光造形(SLA)」についてはこちら

粉末造形は、光造形よりちょっと微細形状再現度は低く、

0.8mm以下の形状は原則再現保証は出来ません。

SOLIZEオンライン3Dプリント「粉末造形(SLS)」についてはこちら

SOLIZEオンライン3Dプリント「粉末造形(HP Jet Fusion)」についてはこちら

3Dプリントによる、微細形状の再現は、あくまでも

造形機のスペックによるところが一番大きいので、

そこはまず基本としてしっかり押さえておいてください。

今回の話は、それを踏まえた上で、工夫出来る箇所についてのお話です!

「なんだ、結局造形機のスペック次第か…」と落胆する顔が見えるような気もしますが(笑)

ちゃんと理解すれば、色々工夫次第で造形品質を上げることは可能なんです。

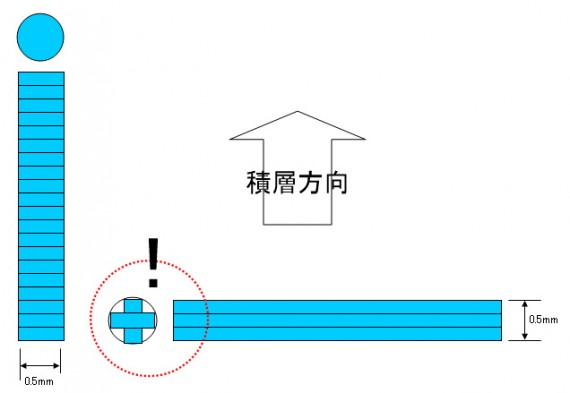

例えば、0.5mmの円筒形状の再現

これを立てて造形した場合と、寝かして造形した場合どんな違いが出るでしょうか?

一目瞭然ですが、寝かせた場合円形状が殆ど円になってないですね…。

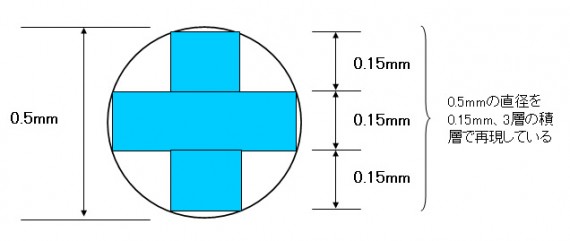

簡単に計算すると、ZP0.15(SOLIZEオンライン3Dプリントの光造形機の積層ピッチ)の場合、

0.5mmの円筒形を寝かせてしまうと、円の形状を0.5mm÷0.15mm=3(あまり0.05mm)

ざっと3層分の積層で円形状を再現する形になってしまいます。

これでは、円と言えるかどうか微妙なところです。

それと比べると、0.5mmの円筒形状を立てて造形した場合は、

ちゃんとレーザーの動きを制御して、丸を描いてくれますので、

ガタガタのないしっかりとした円形状を再現してくれます。

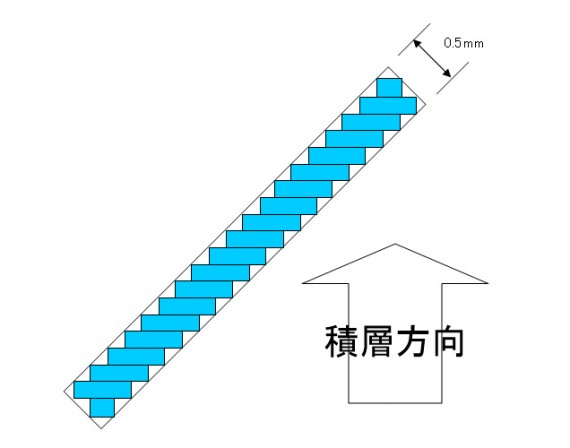

じゃあ、今度は同じ形状を斜めに配置してみましょう。

これは最悪です…。

円形状も出てない上に、長手方向の再現もガタガタになってしまってますね。

縦横の良くない条件が両方出てしまってます。

斜めにずれながら積層されているので、下の面との食付き面積も少なく

強度的に脆くなっちゃって良い事ありません。

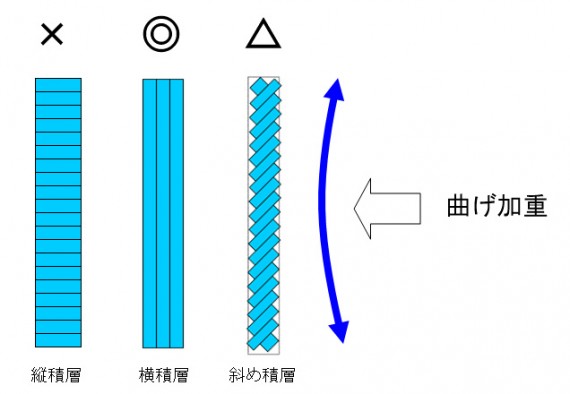

今、強度の話が出たので、少し横道にそれますが、造形方向の違いによって

強度(曲げ強度)にも違いが出てきますのでそこに触れておきます。

- 粉末造形の基本原理

→ナイロン素材の粉末に高熱のレーザーを照射して溶かして形をつくる

- 光造形の基本原理

→エポキシ系の光硬化樹脂に紫外線レーザーを当てて硬化させて形をつくる

両方に共通するのは、平面方向の造形は

「素材を化学変化させて硬化させているので、一定の強度が有る」

ということです。

それに比べてですが、縦方向については、1層毎に区切りを付けて

下の層と食い付かせているので、どうしても積層と積層の間は強度が弱くなってしまいます。

さっきの、φ0.5mmの細い棒。

これを手で曲げると、縦方向で造形したものは、

積層の部分で、結構簡単に折れてしまいます。

(※もちろん棒の直径が太くなれば、ちょっとやそっとでは折れませんが…)

逆に寝かせて造形した方は、樹脂の持つ靭性が生かされて、

そのおかげで結構たわんでくれますので、直ぐにパキッと折れる感じではありません。

樹脂の種類にもよりますが、爪をパチっと勘合させるような事も可能

と言えばイメージしやすいかもしれません。

データーの造形目的によっては、ちょっと形状再現を犠牲にしても、

パーツ全体の強度を優先したい場合もあると思いますので、

造形方向と形状再現、強度の関係を良く考えて、

ケースバイケースで使い分けるのが3Dプリントマスターへの近道です。

と、この辺りで、今回はちょっと長くなったので、続きは次回にて!

(中村)

続きはコチラ

疑問を解決して Let’ 3D printing !形状再現編2